Macchina per la colata continua - Processo Properzi - macchina per la colata continua - industria, manifattura, artigianato

Properzi Ilario

Descrizione

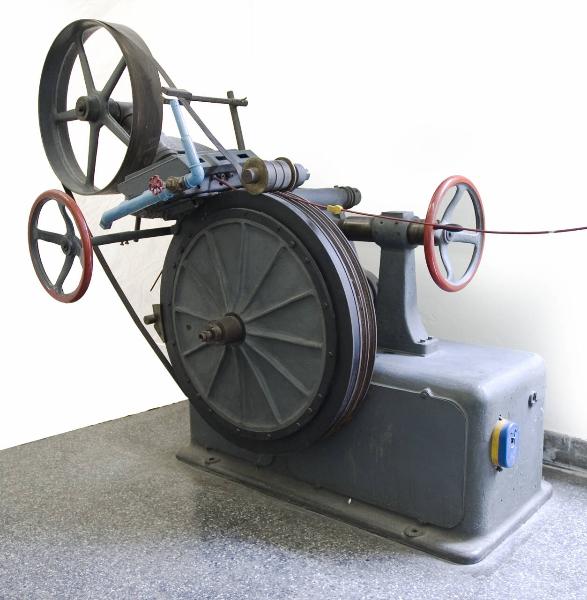

Macchina per la colata continua, prima parte del "Sistema CCR" (Continuous Casting and Rolling - Colata continua in conchiglia chiusa e laminazione diretta). La macchina è composta da una "ruota di biciletta modificata", una vaschetta per l'alimentazione del piombo, una puleggia, un sistema di raffreddamento ad acqua e un motore elettrico. La ruota è composta da un cerchione di bicicletta in rame (diametro ca. ) lungo la cui circonferenza è saldata una barra profilata a U in acciaio. Per metà della circonferenza (parte inferiore), la barra a U è chiusa da un sottile nastro in acciaio a formare una cavità . Tale cavità (parte superiore della circonferenza) è in comunicazione con la vaschetta per l'alimentazione del piombo tramite un sottile canale. Il nastro (lungo ca 300 cm, largo 5 cm e spesso 0,5 cm) ha le estremità saldate insieme a formare un arco di circa 180°, e viene tenuto in posizione e in tensione da una puleggia. Il sistema di raffreddamento a getto d'acqua è a diretto contatto con il fondo e il lato della barra scanalata. Il motore elettrico è collocato in modo da poter trasmettere il moto all'albero della ruota attraverso una cinghia. Le parti suscettibili a movimentazione manuale (volanti) sono colorate di rosso, secondo quanto indicato dalla regolamentazione dell'epoca.

Funzione: La macchina era utilizzata per la colata continua di piombo fuso al fine di trasformarlo in barre.

Modalità d'uso: Il metallo allo stato liquido entra direttamente nella vaschetta della macchina per la colata continua. Da qui, tramite un canale a becco, entra nella cavità formata dalla barra scanalata (in movimento) e dal nastro. Mentre scorre nella cavità, il metallo viene raffreddato dal sistema a getto d'acqua e solidifica sotto forma di barra. A questo punto, il metallo è pronto per entrare nella seconda parte del "Sistema CCR", il laminatoio in linea.

Notizie storiche: Prima dell'invenzione di Ilario Properzi, produrre fili di metallo era un lavoro lungo, duro e costoso. Bisognava innanzitutto trasformare il metallo fuso in barre e billette e, in un secondo tempo, laminarle a caldo per ottenere vergella e filo. Tutto per ottenere ca 100 kg di materiale al giorno, e non sempre della lunghezza necessaria. Spesso la testa e la coda del filo dovevano essere tagliate, ripulite e saldate, alle volte utilizzando leghe preziose per la saldatura (come nel caso dei fili di rame per la telefonia che venivano saldati con leghe di argento). Il "Sistema CCR", capace di produrre vergella dal metallo fuso in pochi minuti, viene brevetato da Ilario Properzi nel 1948, dopo due anni di lavoro al progetto. Nello stesso anno, il primo modello per piombo e zinco (che fondono rispettivamente a 328 e a 420 °C ) viene presentato alla Fiera di Milano e poi inviato a San Gavino, dov'è tuttora in funzione in una fabbrica che produce pallini da caccia. Properzi lavora direttamente sul secondo modello, quello oggi costudito presso il Museo Nazionale della Scienza e della Tecnologia. Negli anni '50 Properzi estende la sua produzione all'alluminio (punto di fusione 660 °C) e inizia a lavorare con il rame (punto di fusione 1083 °C). Il mercato inizia a chiamare "Properzi rod" la vergella di alluminio in matasse di grande lunghezza. Gli anni '60 vedono le macchine di Properzi diventare più grandi, complicate e sofisticate. Finalmente arriva anche il riconoscimento mondiale, con la nascita del Modello 7. Dopo innumerevoli tentativi di convincere l'industria del rame ad accettare ed utilizzare la sua macchina, Properzi riesce a venderla a due compagnie, una russa ed una americana. Le macchine hanno ancora bisogno di essere perfezionate, ma appare subito chiaro che i vantaggi del nuovo processo sono innumerevoli. Dal punto di vista meccanico e costruttivo, Properzi fa il passo decisivo nel 1966, con la nascita del Modello 8. Questo sistema convince la grande manifattura Nord Americana, dimostrando che il "Sistema CCR" è più che in grado di sopperire alla richiesta della grande produzione. Nei primi anni '70, macchine capaci di produrre 100.000 tonnellate di filo di rame all'anno vengono vendute in Svezia, Italia e Grecia e nel 1973 Ilario Properzi viene insignito dalla International Association of Wire del premio Mordica Memorial per "il suo contributo all'industria del cavo, attraverso la ricerca, lo sviluppo, l'innovazione e altri contributi tecnici".

Autore: Properzi Ilario (inventore) (1897/ 1976)

Ambito culturale: lavorazione del piombo

Datazione: post 1947 - ante 1948

Tipologia: casting wheel and belt for Continuous Casting Rolling (CCR) process; casting ring for Continuous Casting Rolling (CCR) process

Materia e tecnica: acciaio / fusione, laminazione, estrusione; rame / estrusione; ghisa / fusione

Categoria: industria, manifattura, artigianato

Misure: 150 cm x 220 cm x 180 cm

Peso: 1300 kg

Collocazione

Milano (MI), Museo Nazionale della Scienza e della Tecnologia "Leonardo da Vinci"

Riferimenti bibliografici

Museo Nazionale "Museo Nazionale della Scienza e della Tecnica "Leonardo da Vinci" - Itinerario storico", Milano 1992, pp. 46

Museoscienza "Museoscienza", Milano 1978, p. 300 f. p. 298

Credits

Compilazione: Olivini, Francesca (2009)

Aggiornamento: Iannone, Vincenzo (2011); Iannone, Vincenzo (2014)

Scheda completa SIRBeC (formato PDF)

Link risorsa: https://lombardiabeniculturali.it/scienza-tecnologia/schede/ST080-00032/

NOTA BENE: qualsiasi richiesta di consultazione, informazioni, ricerche, studi (nonché documentazione fotografica in alta risoluzione) relativa ai beni culturali di interesse descritti in Lombardia Beni Culturali deve essere inoltrata direttamente ai soggetti pubblici o privati che li detengono e/o gestiscono (soggetto o istituto di conservazione).